膜分离过程及原理

膜是一种具有选择性分离功能的材料

膜分离技术

利用膜的选择性分离特征达到浓缩、分级、纯化等目的的化工单元技术;以选择透过性材料为分离介质,以外界能量为推动力,凭借多组分流体中各组分在膜内传质速度的差异,对物质进行分离、分级、提纯和富集的方法。

膜分离过滤原理

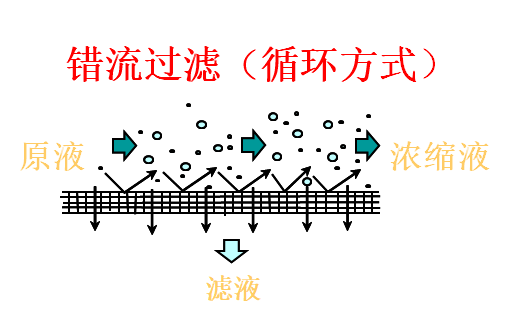

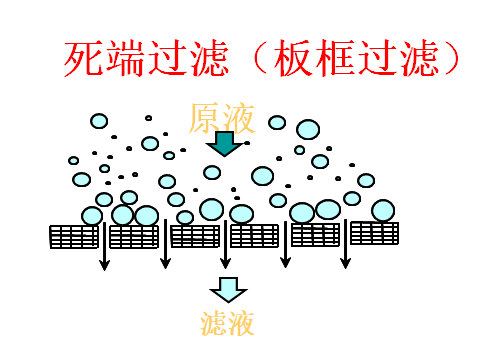

膜是两个或多个浓度相之间具有选择性的分离屏障,采用错流过滤分离方式,利用膜材料选择性分离功能对给组分进行分离、纯化;错流方式可有效降低膜污染及防止浓差极化现象,系统连续操作。

膜技术分类

膜分离技术

膜是一种起分子级分离过滤作用的介质,当溶液或混和气体与膜接触时,在压力下,或电场作用下,或温差作用下,某些物质可以透过膜,而另些物质则被选择性的拦截,从而使溶液中不同组分,或混和气体的不同组分被分离,它与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这过程是一种物理过程,不需发生相的变化和添加助剂。膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,根据材料的不同,可分为无机膜和有机膜,无机膜主要是陶瓷膜和金属膜,其过滤精度较低,选择性较小。有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。错流膜工艺中各种膜的分离与截留性能以膜的孔径和截留分子量来加以区别,下图简单示意了四种不同的膜分离过程(箭头反射表示该物质无法透过膜而被截。

微滤

微滤(MF) 又称微孔过滤,它属于精密过滤,其基本原理是筛孔分离过程。微滤膜的材质分为有机和无机两大类,有机聚合物有醋酸纤维素、聚丙稀、聚碳酸酯、聚砜、聚酰胺等。无机膜材料有陶瓷和金属等。鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。

对于微滤而言,膜的截留特性是以膜的孔径来表征,通常孔径范围在0.1~1微米,故微滤膜能对大直径的菌体、悬浮固体等进行分离。可作为一般料液的澄清、保安过滤、空气除菌。

超滤技术

用于分离分子量在1000~500000之间的可溶性物质,超滤过程通常可以理解成与膜孔径大小相关的筛分过程,可以对溶液中的各组分进行分级、分离、浓缩的膜分离技术。

※ 发酵液菌丝体分离,除杂——无机陶瓷膜、有机板式膜;

※ 酶制剂的过滤、分离;

※ 乳清蛋白分离纯化、大豆蛋白分级;

※ 下游产品脱色、除蛋白、除热源、内毒素;

※ 果汁、乳品、饮料等澄清、浓缩;

※ 电泳漆回收;

※ 钢铁乳化废水处理、印钞废水处理;

※ 植物提取物的澄清与纯化、口服液的过滤与除杂。

纳滤技术

滤膜多为薄层复合膜,膜层一般是多层疏松结构,耐污染,其截留分子量在80-1000的范围内,孔径约为1纳米,因此称纳滤。纳滤膜经改性后基本带有电荷,很容易从溶液中脱除单价无机盐和水,因为无机盐能通过纳滤膜而透析,因此操作压力低,节约能耗;基于纳滤分离技术的优越特性,其在制药、生物化工、食品工业等诸多领域显示出广阔的应用前景;

特点

☆ 纳滤膜可以同时进行脱盐和浓缩并且处理速度快;

☆ 纳滤膜的性能使得它在抗生素(预)浓缩、化工合成产品的脱盐、浓缩具有常温无破坏、低成本、高收率、高品质的特点。

应用领域

※ 树脂解吸产品的脱盐、浓缩;

※ 抗生素产品的浓缩(氨基糖苷类、多肽类,半合抗等);

※ 结晶母液回收;

※ 植物提取液浓缩;

※ 低聚糖提纯(脱单糖);

※ 酸性、活性、直接等染料的脱盐、浓缩;

※ 荧光增白剂的脱盐、浓缩;

※ 电镀行业重金属循环利用;

※ 矿山及湿法冶金废水处理、贵重金属回收;

※ 单价盐与多价盐的分离、纯化;

※ 纺织、染整、印染废水处理及循环利用;

※ 从废酸、碱液中,回收酸碱。

反渗透技术

反渗透膜只能透过溶剂(通常是水)而截留其它离子或小分子物质,因具有产水水质高、运行成本低、无污染、操作方便运行可靠等诸多优点,而成为海水和苦咸水淡化。目前已广泛应用于医药、电子、化工、食品、海水淡化等诸多行业。

※ 电子工业超纯水;

※ 饮料、食品行业工业纯水;

※ 锅炉补给水;

※ 废水循环利用;

※ 海水淡化;

※ 浓缩、回收有价值的物质;

※ 市政污水的处理及中水回用。

膜分离优点

1、选择性能好:应用分子切割理论,可实现分子级别的物质分离、分级,具有普遍滤材无法取代的卓越性能;

2、常温操作、无相变化:膜分离过程可在常温下进行、无相态变化,特别适用于热敏性产品的纯化,保持产品原有的品质,能耗低,其费用约为蒸发浓缩或冷冻浓缩的1/3-1/8;

3、应用领域广:既可用于取代传统过滤,又能用于物质的分离、纯化、浓缩、脱盐,资源循环利用等,涉及化工、石油、食品、纺织、印染、冶金、环保、生物制药等领域;

4、无化学变化:膜分离过程为物理过程,无需添加助剂及化学试剂,产品损失少,对产品无污染;

5、匹配性强:膜分离系统规模可按需求设计,膜软件可根据实际开发,处理规模可大可小,可以连续也可以间隙进行,工艺简单,操作方便,易于自动化。膜分离应用—植物提取

植物提取常规处理工艺

从中药提取有效成分的主要方法有溶剂提取法(如浸渍法、煎煮法、回流提取法、连续回流提取法等)和水蒸汽蒸馏法。由于提取液中除了小分子有效成分(如甙类、黄酮类、生物碱、有机酸、挥发油)之外,还存在大量杂质(鞣质、蛋白、淀粉、树脂等),这些物质无药效,需要去除。传统的分离与纯化方法有两相溶剂萃取法、结晶法、沉淀法、透析法、分馏法、盐析法和色谱法等。由于提取物成分太复杂,至使采用传统工艺需要将药液反复转溶浓缩,生产周期长,增加了染菌的机会,有效成分受热破坏、收率低,而且经常杂质含量超标、有效成分含量偏低,若成品是口服液或注射液,则还会影响到成品的澄明度和稳定性。

超滤纯化除杂、分离工艺

利用膜按分子级别分级的分离特性,选用合适的超滤膜处理提取液,让小分子的有效成分通过,而将大分子杂质和热原、细菌等除去,可以提高有效成分含量、减少杂质,简化工艺流程、提高收率。

如果有效成分是较大的分子,而需要去的是无机盐等小分子杂质,则可以选用合适的纳滤膜或超滤膜将有效成分截留下来,而让小分子杂质透过分离。

纳滤浓缩工艺

用纳滤技术进行中药提取液的浓缩,其性能可靠,对提高中药提取液的澄明度和稳定性的作用显著,并可有效地节约溶剂和工时。浓缩过程在常温进行,可以保证热敏性物质不会损失,不出现受热沉淀;过程中无相变,能耗远低于真空浓缩、冻干等方法。纳滤浓缩可以脱除部分小分子杂质,比如无机盐等

但是膜浓缩有其局限之处,只能对液体进行预浓缩,限于渗透压或经济性等原因,无法浓缩到高粘度液态。所以,可以考虑膜浓缩与传统工艺(蒸发、冻干)的集成使用。集成使用往往可以取得非常好的效果。

在重要生产上有水浸提和醇提两种方式

1、对于水提醇沉的工艺,可以利用合适的膜分离组合技术替代原工艺中沉淀和预浓缩过程:水浸提工艺中,利用超滤澄清、除热源,纳滤浓缩代替预浓缩,节省能耗。对热敏性物质蒸发浓缩过程中,由于有效成分在高温情况下降解,降低了产品收率,采用膜分离技术对产品在常温下预浓缩,缩短蒸发浓缩时间,提高了产品的收率。

2、对于醇提工艺,利用膜分离技术后基本路线如下:醇提工艺中,超滤可以替代醇沉除杂,缩短生产时间。纳滤浓缩实现乙醇回收,缩短蒸发能耗的同时,也提高了乙醇的回收率。

膜分离技术优点

膜分离法有其明显的特点。例如,不需加热、能量消耗少、可低温操作、分离效率高、不必添加化学试剂、不破坏热敏物质等。对分离高热敏性、易挥发和对化学试剂有反应的体系非常合适。

膜法分离与传统分离法相比,其优点是显而易见的。

a)少工序,缩短生产周期,节省原料(尤其是乙醇),降低成本,并有利于工厂的安全生产。节约乙醇是非常典型的例子。中药煮提液常用水煎醇沉法纯化,即将煎煮液浓缩至0.5~1.0g(生药)/mL左右,加乙醇使醇浓度达到60%~70%,沉淀去杂质。若煮提100kg药材,需要进行醇沉的药液是100~200L,若使其中乙醇浓度达到60%,则需加1.7倍体积的乙醇(95%),即加170~340L的乙醇。

b)保持原配方的成分,且提高了有效成分的含量,不论在制备中药注射液或提取有效成分的试验中,均如此。

c)去杂质效果好,能提高注射剂和口服液的澄明度。中药提取液中的鞣质、淀粉、树脂和蛋白等,传统的水醇法不易除尽,选用一定截留值的超滤膜,可除去这些杂质,达到提高澄明度的目的。长期储存,甚至长达一年半,澄明度不变。

d)去热原效果好。热原是微生物的代谢产物,选用适当的超滤膜除热原效果可达到药典要求。

e)避免热敏性的物质的破坏。连续离交技术

连续离交技术

目前,工业应用的移动床基本上都不是树脂在流动的,而是采用特定的设计模拟树脂流动的过程,所以也叫模拟移动床(SMB)。模拟移动床的工业设备,可按照技术特点分为三个时代的产品。

第一代产品,树脂柱不动,仅依靠电磁阀组的切换,对料液体系进行分配,从而模拟树脂的流动的模拟移动床,如日本、法国开发的SSMB系统。

第二代产品,通过转盘系统带动树脂柱转动,来模拟树脂的流动过程的移动床,如美国开发的ISEP、Septor系统。

这两代产品,都有各自的优缺点.第一代电磁阀切换的模拟移动床设备,需要繁多的电磁阀组及复杂的控制程序,电磁阀随树脂柱的增加而成倍增加,所以这种设备的树脂柱个数一般只做到6个或者8个,树脂效率提高有限。但整套设备日常维护简单,硬件更换容易。出于成本的考虑,这种模拟移动床设备一般用于进料较为简单的色谱分离领域。第二代转盘式的移动床系统,一般可以做成20或者30个树脂柱的设备,树脂效率比第一代系统大幅提高,在进料体系比较复杂的离子交换领域应用比较成功。但是,该系统需要体积庞大的转盘来带动树脂柱的转动,对设备的密封性能要求非常高,如发生泄漏,转盘和阀体的更换非常麻烦,不利于生产管理。

为了吸收电磁阀切换模拟移动床维护简便以及转盘式移动床树脂效率高的优点,Puritech公司开发出了第三代移动床技术---IONEX连续离交技术。IONEX系统使用一个多功能阀(图1所示)来取代模拟移动床系统繁复的电磁阀组,实现料液的切换分配和交换过程的连续进行,不仅硬件设施变得更为简单,而且控制程序也更加简易,因而生产管理非常便利;同时,IONEX系统保留了转盘式移动床多个树脂柱轻松切换的优点,可以实现40个以上树脂柱的有效切换,而又无需体积巨大的转盘带动,维护方便。所以,IONEX技术实现了设备功能效率与简易性的统一,是新一代的移动床技术。

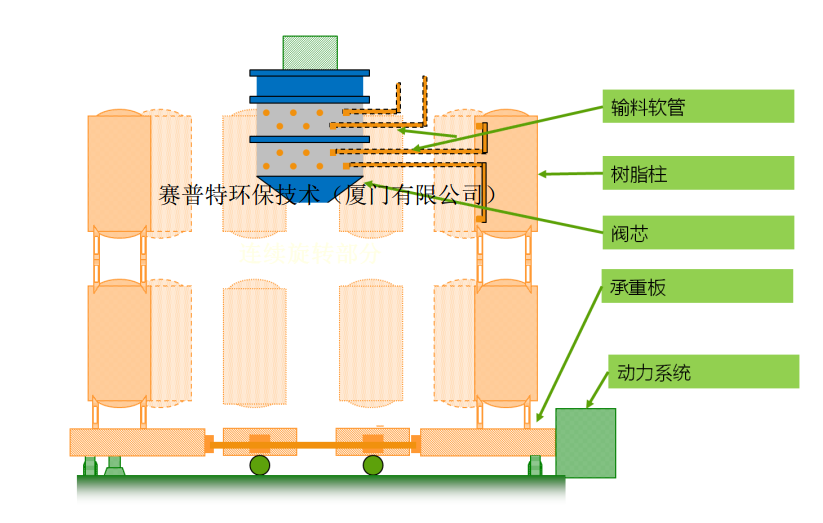

图1:IONEX多功能阀示意图

图2:IONEX系统实现连续离子交换过程示意图

新型连续离子交换系统特点:

图3:转盘式系统结构设计示意图

1、此系统由四部分组成:

(1) 绿色的地面固定部分作为整个系统的支撑结构。

(2) 当系统进行传动时,树脂罐整体与转盘一起移动,实现阀门切换。

(3) 阀芯分为上阀芯与下阀芯。 转盘上的树脂柱进出口与阀板中的开口一一对应,经由程序控制每次顺序旋转一定角度。

(4) 树脂罐安放于转盘之上,可根据物料、生产需求等定制不同尺寸、材质的树脂罐,以满足生产需求。2、系统主要部件为系统中间的旋转分配阀和树脂柱转盘,转盘用于摆放树脂柱,一般有若干个一圈排列,与树脂柱一对一连接, 组成 24 柱或 30 柱系统;旋转阀板和指示阀板相应的阀口对应连通,保证物料在适当的时间进入相应的树脂柱,旋转分配阀通过液压实现平面密封,保证多孔阀门不泄露不串料。

连续离交工作原理

连续离交技术的工作原理

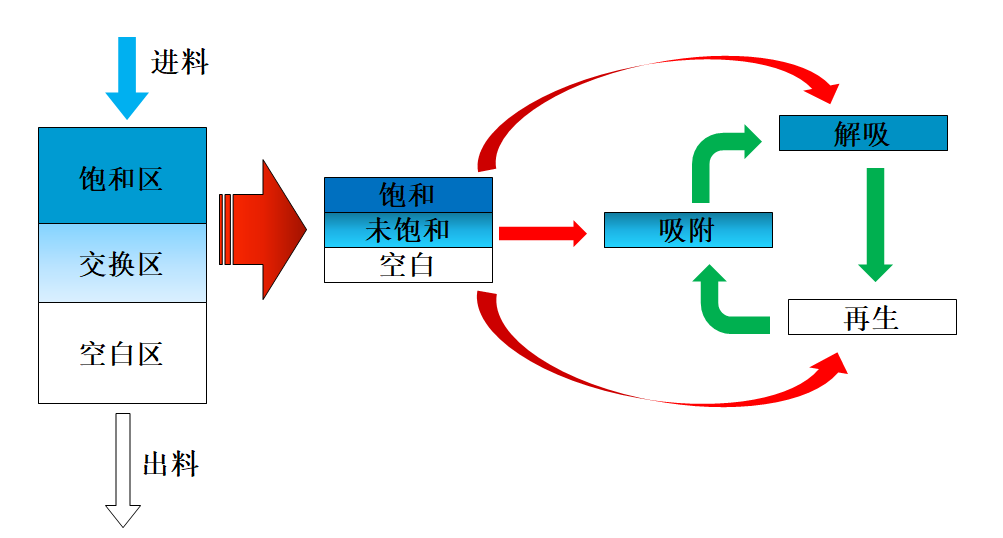

首先从分析固定床的离子交换过程着手,以说明连续离交工艺技术的特点和优势。图4为典型的固定床离子交换过程示意图。当操作一段时间后,树脂床将分为三段,即饱和区、传质区和新鲜树脂区。随着运行时间的延长,传质区在不断下降,直至床层的底部被传质区穿透后,整个树脂床层失效,然后切换至下一步骤。从这个动态过程可以看出,固定床离交过程存在着树脂的利用率低,整个床层只有传质区的少量树脂在工作,大部分树脂处于非传质的闲置和等待状态;并且,大量的物料或洗脱剂(再生剂)需穿过或浸泡已经失活的树脂层,造成了对树脂的料负荷污染。

图4 固定床吸附传质侧面图

理想的离交过程如图5所示,当树脂床的上层有很少一部分树脂饱和后,则立即将这部分树脂从系统中移出而送去再生,再生后又及时返回补充至传质区。只要移出和补充的速度与传质区的前进速度相匹配,系统就可以实现连续的操作。分析可见,理想过程提高了树脂的工作效率,只用少量的树脂,即可达到和装有大量树脂的固定床同等的工作效果,而且由于树脂饱和后及时进行再生,使得树脂免受长时间物料浸泡带来的污染。

图5 离交过程拆分图

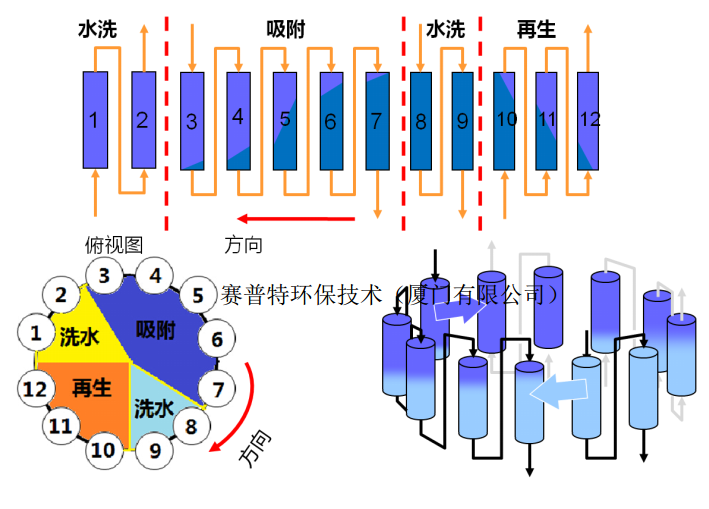

连续式离子交换系统正是根据这一理念而设计的。如图6所示,它将固定床传质区横切为若干个小段,每一段做成一个独立的小树脂柱,这些小树脂柱依次排列,和固定床中的情况一样,物料则按照1、2、3、4、5 的顺序依次通过各个小树脂柱(以 12 柱为例,实际工业设备为 20 柱以上)。但不同的是,当7号柱吸附饱和后,可以立即离开吸附区送去再生,而2号柱是已经再生好的新鲜树脂,则补充进入吸附区,从而将一个间歇的过程变成连续的工作过程,效率得到大大的提高。

图6 连续离交工艺展开图

连续离交的优点:

1.显著的减少树脂的用量。由于连续离交技术在运行中没有闲置的树脂,充分发挥了树脂的效能,在完成同样生产能力的情况下,树脂用量比固定床大幅降低。根据不同的生产工艺,通常其树脂用量只有固定床的几分之一到十分之一。

2.减少水和化学品的耗量,减少污水排放。连续离交技术每一步骤中的多个树脂柱可以按照工艺的要求,串联或并联连接,树脂柱之间没有死角。在洗脱和再生操作中,几乎可以按化学计量的理论量进行工作,显著地降低了化学品和水的用量。

3.提高了产品的收率、纯度和浓度。连续离交技术采用的是小树脂床和逆向流动技术,每一个离交步骤由若干个树脂柱构成,可以根据工艺要求灵活地排列组合,以最大限度地完成离交过程中每一步骤的任务,保证了整个离交过程的收率和纯度的稳定。

4. 设备紧凑、占地面积空间小,全自动化操作,保证了生产的连续稳定运行,获得高纯度和浓度的产品。

模拟流动床色谱分离简介

模拟流动床色谱分离是一种现代化分离设备,它与适当的吸附分离剂结合,可以高效、廉价地分离许多用一般方法很难分离的物质,因而从上世纪六十年代问世以来,很快在化工,食品等行业得到应用。

模拟流动床的基本功能,是把色谱分离技术工业化与连续化.色谱分离,是利用某种吸附剂对基质吸附性能的差异,通过吸附--洗脱的程式,使性质很相近的几种物质分离。

行业应用

公司的模拟移动床色谱分离涉及各种行业及物料有淀粉糖、醇、稀有糖品、乳糖类、蔗糖深加工品、低聚糖(淀粉、大豆和菊芋等的)、五碳糖类、抗生素类、氨基酸类、有机酸类、维生素类、色素和中药提取物、石油化工产品等。

公司拥有色谱分离评价实验室、模拟移动床中试车间、模拟移动床生产厂、各种吸附剂的开发实验室和生产车间。

公司可提供模拟流动床色谱分离相应的成套技术、试验室装置、生产装置和工程承包。